Plasmaspritzen

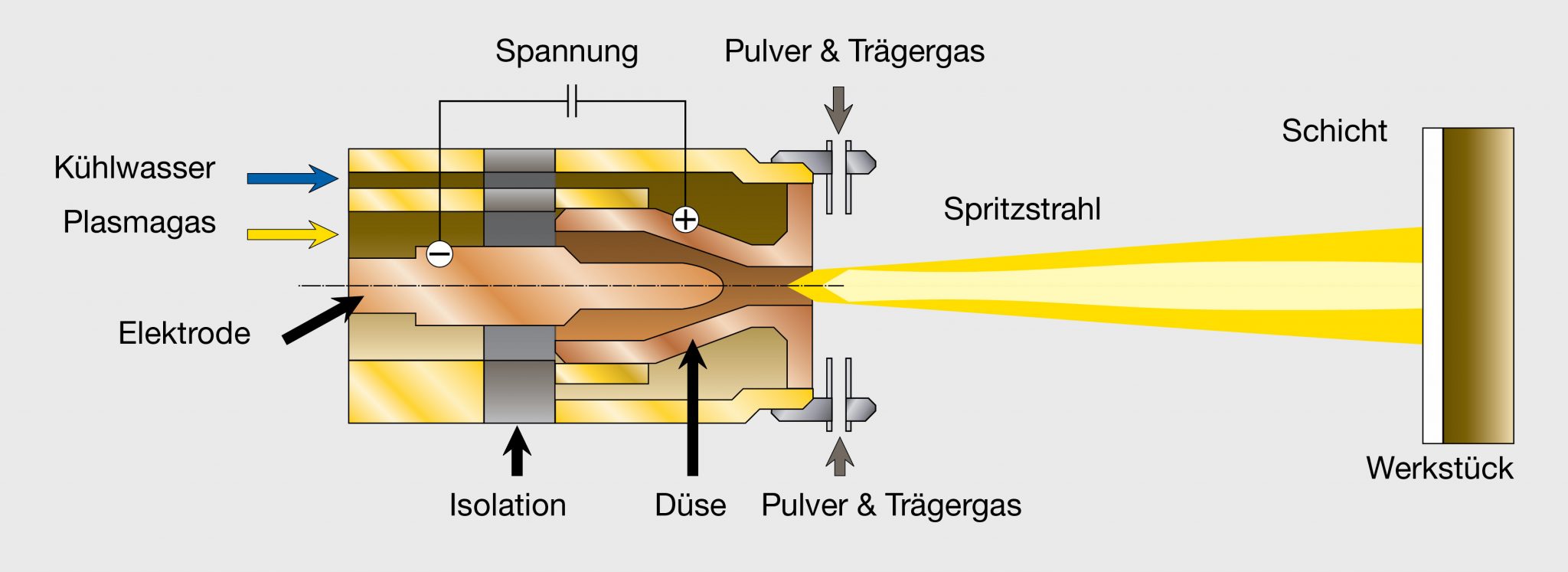

Das Plasmaspritzen, als bedeutende Methode der thermischen Beschichtung, unterscheidet sich in vielerlei Hinsicht von herkömmlichen Spritzverfahren und zeichnet sich durch eine gezielte Verwendung von Spritzzusatzwerkstoffen und Energieträgern aus. Diese Kombination aus hochenergetischen Wärmequellen, inerten Spritzmedien, hoher Temperatur und hohen Teilchengeschwindigkeiten ermöglicht eine äußerst effiziente Beschichtungsprozedur. Beim Plasmaspritzen entsteht ein Plasma, ein ionisiertes Gas hoher Temperatur, zwischen den Elektroden. Durch das Aufschmelzen von pulverförmigem Material wird dieses auf das Bauteil gespritzt. Diese Technik erlaubt die Anwendung verschiedenster metallischer und keramischer Beschichtungen, die durch eine hohe Haftkraft und minimale Verformung des Grundmaterials überzeugen.

Die Stärken des Plasmaspritzens sind vielseitig und beeindruckend. Es kann an verschiedene Baugrößen und Materialien angepasst werden, sogar hochschmelzende Keramiken finden hier Anwendung. Zusätzlich zu exzellentem Korrosionsschutz bietet es hohe Hitze- und Oxidationsbeständigkeit, ausgezeichnete Verschleißfestigkeit, genaue Spaltkontrolle, effektive Temperaturregelung sowie elektrische Leitfähigkeit. Dies macht das Verfahren äußerst vielseitig. Es hilft, Reibverschleiß zu minimieren, Wolframkarbid-beschichtete Dichtungskolbenringnuten in Gasturbinen herzustellen, bietet Hitzebeständigkeit für Gasturbinenverbrennungsanlagen, erhöht Verschleißfestigkeit von Druckwalzen durch Chrom-Keramik-Beschichtung, widersteht Fressen in Dieselkolben und weist außergewöhnliche Erosions- und Abriebfestigkeit bei Bohrlochwerkzeugen in der Öl- und Gasindustrie auf. Dieses Verfahren überzeugt durch seine breite Anwendungspalette, sowohl bei niedrigen als auch hohen Temperaturen. Diese Vielseitigkeit macht es zu einer geschätzten Technologie, um herausragende Beschichtungen mit außergewöhnlichen Eigenschaften zu erzeugen. HORN setzt auf das Plasmaspritzen als Teil seines umfassenden Leistungsspektrums und gewährleistet damit erstklassige Ergebnisse in der Oberflächenveredelung von Bauteilen.

Plasmatemperatur: 16000 ° C \ 46830 ° F

Partikelgeschwindigkeit: 80 bis 450 m/s \ 260 to 1460 fs/s

Die Stärken des Plasmaspritzens sind vielseitig und beeindruckend. Es kann an verschiedene Baugrößen und Materialien angepasst werden, sogar hochschmelzende Keramiken finden hier Anwendung. Zusätzlich zu exzellentem Korrosionsschutz bietet es hohe Hitze- und Oxidationsbeständigkeit, ausgezeichnete Verschleißfestigkeit, genaue Spaltkontrolle, effektive Temperaturregelung sowie elektrische Leitfähigkeit. Dies macht das Verfahren äußerst vielseitig. Es hilft, Reibverschleiß zu minimieren, Wolframkarbid-beschichtete Dichtungskolbenringnuten in Gasturbinen herzustellen, bietet Hitzebeständigkeit für Gasturbinenverbrennungsanlagen, erhöht Verschleißfestigkeit von Druckwalzen durch Chrom-Keramik-Beschichtung, widersteht Fressen in Dieselkolben und weist außergewöhnliche Erosions- und Abriebfestigkeit bei Bohrlochwerkzeugen in der Öl- und Gasindustrie auf. Dieses Verfahren überzeugt durch seine breite Anwendungspalette, sowohl bei niedrigen als auch hohen Temperaturen. Diese Vielseitigkeit macht es zu einer geschätzten Technologie, um herausragende Beschichtungen mit außergewöhnlichen Eigenschaften zu erzeugen. HORN setzt auf das Plasmaspritzen als Teil seines umfassenden Leistungsspektrums und gewährleistet damit erstklassige Ergebnisse in der Oberflächenveredelung von Bauteilen.

Plasmatemperatur: 16000 ° C \ 46830 ° F

Partikelgeschwindigkeit: 80 bis 450 m/s \ 260 to 1460 fs/s